采用砂浆多线 mm)N型碳化硅晶体,研究了此工艺中钢线张力、 线速度、进给速度等切割参数对晶片切割表面的影响。通过优化切割工艺参数,最终得到高平坦度、低翘曲度、 低线英寸N型碳化硅晶片。

碳化硅半导体作为宽禁带半导体材料的典型代 表,具有高临界击穿场强、高热导率、高电子饱和 漂移速度、带宽度的特点,极大地扩展了功率 器件的能量解决能力,能够很好的满足下一代电力电子装 备对功率器件更大功率、更小体积和更恶劣条件下 工作的要求,是制作高温、高频、大功率和低 损耗器件的优良材料。同时,碳化硅也是目前 晶体生长技术和器件制造水平最成熟、应用最广泛 的宽禁带半导体材料。近年来,PFC(Power Factor Correction,功率因数校正)电源、光伏逆变器,尤 其是新能源汽车领域的加快速度进行发展,使碳化硅功率器 件的接受度和认可度慢慢的升高,碳化硅材料行业迎 来井喷式增长。

目前,碳化硅衬底材料的供应全球紧张,成 本居高不下,主要受制于碳化硅晶体生长及晶片 工艺流程中较低的生产效率和生产良率。大尺寸功 率芯片对碳化硅晶片的表面加工提出慢慢的升高的 要求,如对表面几何形貌弯曲度(Bow)、翘曲度 (Warp)参数进一步收敛以及对表面划伤、粗糙度 的逐步降低。碳化硅晶片生产工艺流程中,由于 表面形貌控制不佳造成的良率损失占据最大比例, 而对于碳化硅晶片的表面几何形貌不良,根本原因 是多线切割过程工艺不匹配造成,因此通过优化多 线切割工艺,提高切割质量,进而提高最终的晶片 表面几何形貌参数,对于提升碳化硅晶片生产合格 率,降低碳化硅晶片生产所带来的成本是非常必要的。

碳化硅晶片切割常用的加工技术有三种:1)固 结金刚石多线锯切割技术,是将金刚石磨粒通过电 镀、钎焊的方法固结在不锈钢切割线上,通过金刚 石线的高速往复运动,实现对碳化硅晶体的切割。2)游离磨料多线锯切割技术,是配置金刚石悬浮切 削液,利用不锈钢线将切削液带入锯缝,通过不锈 钢线的往复运动,促使金刚石磨料达到“滚动-压 痕”机制以达到材料去除目的。3)激光隐形切割技术,是将激光在材料内部聚焦,破坏焦点附近的 分子键,在焦点区域形成改质层,当垂直于改制层 施加压力时,晶圆沿着改质层分离。固结金刚石多 线锯切割技术,具有切割效率高、成本低的优点, 但金刚石颗粒造成的碳化硅晶片表面损伤层深度 大,需增加磨抛过程去除量,切割晶片的预留厚度 大,降低了晶锭的出片效率。游离磨料多线锯切割 技术,具有线损小、晶片表面损伤层浅、出片率高 的优点,但是由于切割效率低、时间长,单台设备 的综合产能低。激光隐形切割技术具有损耗小、出片率更高的特点,因此为逐步降低碳化硅衬底生 产成本提供新的解决思路,但目前工艺技术尚不成 熟,处于工程化开发阶段。

本文采用砂浆多线锯切割方式进行碳化硅晶锭 切割,线锯切割设备选用莱玛特公司生产的DW288 型号产品;钢线 mm的不锈钢线 μm金刚石砂浆切削液,砂浆浓度600 ct/L;罗拉 槽锯0.65 mm;单次切割晶锭长度100 mm。针对钢线 张力、线速度、进给速度等切割参数分别设计对比 试验,每个工艺条件20组试验数据。切割完成后,晶片经清洗去除表面颗粒,测试 表面几何形貌Bow、Warp等数据,检测设备为康宁 公司FM200。

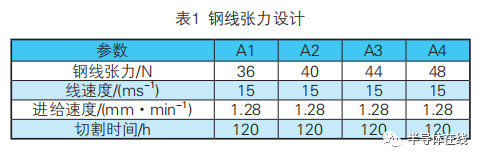

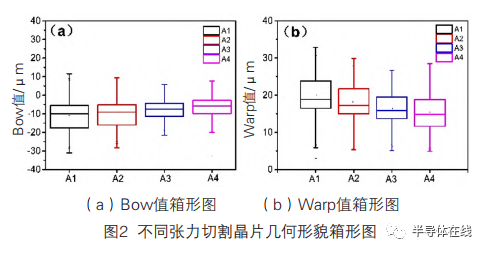

随试验A研究钢线张力对晶片表面几何形貌影 响。切割使用钢线 N、44 N、58 N 的张力进行切割工艺试验;切割线 h,对应的平均切割进给速 度为1.28 mm/h。

随着钢线张力的增加,碳化硅晶片的Bow均 值从-10 μm降至-6 μm;Warp均值从19 μm收敛 15 μm,Bow、Warp分布整体呈现收敛趋势。但是 在采用张力为48 N的切割过程中,发生一次断线, 导致该批次续切时Bow、Warp的失控,并且造成 了部分晶片的碎片。这是由于多线切割过程中切割 线保持较高的张力可以得到更加稳定和可靠的切割 系统,较高的张紧力减小了一定频率下切割系统的 振幅,可以获得较高的切割线固有频率,使得振幅 随着激励频率接近切割线固有频率的变化率有所减 小,从而提高了切割过程的稳定性,得到更佳的切 割效果[6]。但考虑切割线本身比较细,在切割过程 中,线的直径随着磨损不断变细,自身破断力降 低,在过高张力的情况下很容易发生断线情况,因 此从生产的角度,选择40~44 N的钢线张力是比较适 宜的(如图2所示)。

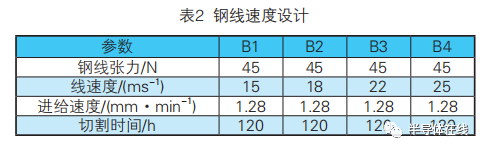

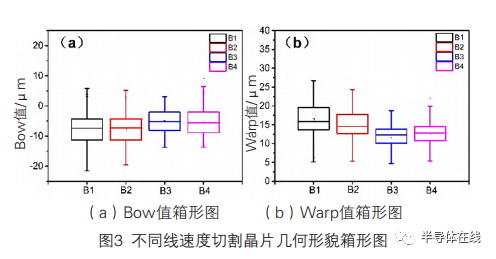

在试验A基础上,固定44 N钢线 h,对应的平均切割进给速度为1.28 mm/h。试验B研究钢线速度对碳化硅晶片表面几何形貌的影 响。设备的最大线,分别采用15 m/s、18 m/s、22 m/s、 25 m/s的张力进行切割工艺试验。

随着钢线 m/s,碳化硅晶 片的Bow值从-8 μm降低到-4 μm,Warp从17 μm 降低至12 μm。继续提升线 m/s,碳化硅 晶片的Bow值和Warp均值变化不大,但是整体分布 呈现发散趋势。这是由于随着线速度的增加,参与 切割的金刚石磨料有效数量增加,整体切削能力变 强且单个磨粒承担的法向力减少,线网运行更加平 稳,切割片的表面几何形貌得到有效改善。但随着 线速度的进一步提升,达到设备上限,线网本身的 振动趋势增大,造成切割工艺的波动性变大,不同 批次之间的Bow、Warp分布开始离散。因此,选择 22 m/s的线速度是比较适宜的。

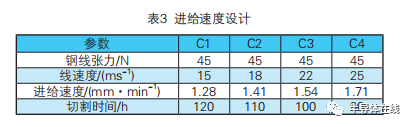

在试验B基础上,固定44 N钢线 m/s。为提高生产效率,降低生产所带来的成本,对进给 速度做进一步优化。试验C研究进给速度对碳化硅晶 片表面形貌的影响。设计C1~C4四个对照组,见表 3,分别采取了1.18 mm/h、1.28 mm/h、1.41 mm/h、 1.54 mm/h的平均进给速度进行切割工艺试验,对应 切割时间分别为120 h、110 h、100 h、90 h。

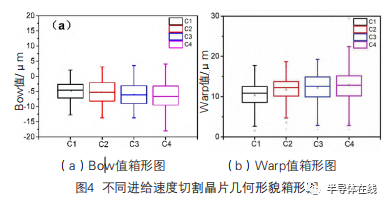

随着进给速度从1.28 mm/h提升至1.54 mm/h, 即切割时间从120 h缩短至100 h,Bow值从-4 μm变 到-6 μm,Warp中值从12 μm增加至13.5 μm,最大值 仍小于20 μm;随着进给速度继续提升至1.71 mm/h,即切割时间缩短至90 h,碳化硅晶片的Bow和Warp变 得离散并有部分晶片异常增大现象,部分晶片表面 出现非常明显的波纹状线测试局部面型 缺失的现象。

这是由于碳化硅晶锭在切割过程中,切割钢 线、金刚石粉与碳化硅晶体之间高速摩擦,这一过 程中会放出大量的热量,其中一部分热量被切削液 及时吸收,另外一部分被碳化硅晶体吸收产生体变 形进而影响碳化硅晶片的几何参数。随着进给速 度增加,切割过程中通过磨粒镶嵌去除的速度也加 快,产生的热量相对增加,增大了单晶由于温度变 化引发的变形。同时,在90 h切割过程中,可观测到 线弓明显增大,在直径区域达到最大值,表明切削 能力不够,尤其是在直径附近区域的向下磨削效率 跟不上线网进给,线网由于温度引起的局部线性膨 胀、强度变化及张力抖动增加,造成局部侧向磨削 增加,造成局部的深线痕和面型缺失。因此,现阶 段采用1.54 mm/h的进给速度,即100 h的切割时间, 是相对合理的,可以在保证质量的基础上提升16%的 生产效率。

研究了切割工艺参数对砂浆多线英寸N型 碳化硅晶片表面几何形貌的影响,通过对比钢线张 力、线速度、进给速度等切割参数量产晶片表面几 何参数数据,选择钢线 mm/h的工艺参数,既能得到稳定收敛的 表面几何参数,又能兼顾较高的生产效率。

的行业已经具有集群化发展的趋势了,但是行业规模很小,政策资金方面的风险能力很大,行业秩序也要进一步完善。

上面没有做任何掩膜,就为了去除SiC表面损伤层达到表面改性的效果。但是实际刻蚀过程中总是会在

器件的结电容更小,栅极电荷低,因此,开关速度极快,开关过程中的 dv/dt 和 di/dt 均极高。虽然器件开关损耗明显降低,但传统封装中杂散电感

基板相比,其成本相当,而且能达到更大的尺寸。日本大坂大学、丰田公司等公司,都参与了日本环保部的“在

MOSFET对于驱动的要求也不同于传统硅器件,大多数表现在GS开通电压、GS关断电压、短路保护、信号延迟和抗干扰几个方面,具体如下

基础上,实现了更高的电流密度、更小的元胞尺寸、更低的正向导通压降。基本半导体第三代

单晶衬底也慢慢的开始工程化验证,预计年底达到产业化应用与国际水平相当。 此外,中电科

进行了超精密抛光试验,探究了滴液速率、抛光头转 速、抛光压力、抛光时长及

技术基础原理——生长、表征、器件和应用》往期内容:6.4.2.1基础原理∈《

技术基础原理——生长、表征、器件和应用》 /

技术基础原理——生长、表征、器件和应用》 /

如何从零设计一款电子科技类产品2-2#跟着UP主一起创作吧 #工程师的通关秘籍

语言

语言